Feltro posato a secco/feltro spesso in fibra di vetro fornitore

Il processo di produzione a secco di stuoia di fili tagliati consiste nel tagliare prima le materie prime in fibre corte attraverso lame rotanti ad alta velocità, quindi spingere queste fibre corte sul nastro a rete per formare uno strato. Successivamente, applicando pressione e calore, le fibre vengono fuse insieme per formare un feltro.

-

Feltro lavorato a maglia in feltro con cuciture in fibra di vetro da 300 g

Vedi altro

Feltro lavorato a maglia in feltro con cuciture in fibra di vetro da 300 g

Vedi altro

-

Feltro lavorato a maglia in feltro con bordi cuciti in fibra di vetro da 450 g

Vedi altro

Feltro lavorato a maglia in feltro con bordi cuciti in fibra di vetro da 450 g

Vedi altro

-

Feltro isolante personalizzato in fibra di vetro da 150 g-500 g

Vedi altro

Feltro isolante personalizzato in fibra di vetro da 150 g-500 g

Vedi altro

-

Feltro composito finemente lavorato a maglia da 1200 g/tessuto multiassiale ±45°0°90° per l'energia eolica

Vedi altro

Feltro composito finemente lavorato a maglia da 1200 g/tessuto multiassiale ±45°0°90° per l'energia eolica

Vedi altro

-

Tessuto multiassiale in feltro composito a maglia fine da 900 g per turbine eoliche

Vedi altro

Tessuto multiassiale in feltro composito a maglia fine da 900 g per turbine eoliche

Vedi altro

-

Feltro composito a maglia fine unidirezionale da 450 g per pultrusione di energia eolica

Vedi altro

Feltro composito a maglia fine unidirezionale da 450 g per pultrusione di energia eolica

Vedi altro

-

Feltro composito in tessuto Chevron a trama fine da 1050 g

Vedi altro

Feltro composito in tessuto Chevron a trama fine da 1050 g

Vedi altro

-

Feltro sandwich in PP da 860 g 380+180+300 speciale per ferrovie ad alta velocità

Vedi altro

Feltro sandwich in PP da 860 g 380+180+300 speciale per ferrovie ad alta velocità

Vedi altro

-

Feltro composito a maglia fine da 900 g, multiassiale, ±45°, in tessuto, per energia eolica, per scopi speciali

Vedi altro

Feltro composito a maglia fine da 900 g, multiassiale, ±45°, in tessuto, per energia eolica, per scopi speciali

Vedi altro

-

Tessuto multiassiale in feltro composito a maglia fine da 900 g 0°90° Energia eolica per usi speciali

Vedi altro

Tessuto multiassiale in feltro composito a maglia fine da 900 g 0°90° Energia eolica per usi speciali

Vedi altro

-

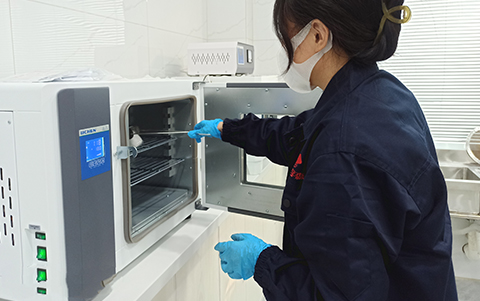

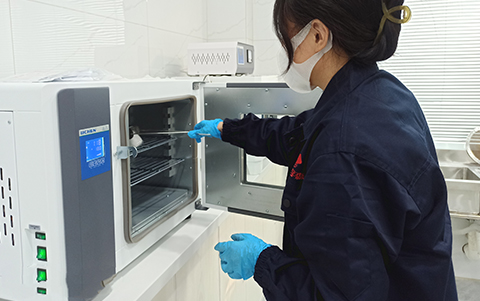

esistere Ricerca e sviluppo/personalizzazione L'azienda dispone di due "Centri di ricerca e sviluppo Zeeyusen" e di un "Centro di sviluppo di nuovi prodotti" per condurre ricerche e sviluppi speciali in base alle esigenze avanzate dai clienti. Abbiamo accumulato 7 anni di esperienza nella produzione nel settore dei materiali e il personale tecnico e professionale dell'azienda rappresenta il 10% del numero totale di dipendenti. e basandoci su centri di ricerca e sviluppo professionali e team tecnici, abbiamo creato un sistema di ricerca e sviluppo efficiente e affidabile in grado di rispondere rapidamente alla produzione e alla consegna di diverse esigenze.

esistere Ricerca e sviluppo/personalizzazione L'azienda dispone di due "Centri di ricerca e sviluppo Zeeyusen" e di un "Centro di sviluppo di nuovi prodotti" per condurre ricerche e sviluppi speciali in base alle esigenze avanzate dai clienti. Abbiamo accumulato 7 anni di esperienza nella produzione nel settore dei materiali e il personale tecnico e professionale dell'azienda rappresenta il 10% del numero totale di dipendenti. e basandoci su centri di ricerca e sviluppo professionali e team tecnici, abbiamo creato un sistema di ricerca e sviluppo efficiente e affidabile in grado di rispondere rapidamente alla produzione e alla consegna di diverse esigenze.

-

esistere Controllo di qualità Disponiamo di un set completo di apparecchiature di prova e di personale del reparto qualità professionalmente formato in fabbrica per eseguire il debug e testare in modo indipendente i prodotti durante il processo di produzione. Tutti i prodotti sono rigorosamente conformi al sistema di gestione della qualità ISO9001, al sistema di gestione ambientale ISO14001 e al sistema di gestione della salute e sicurezza sul lavoro ISO45001. Richiesta di organizzazione della produzione.

esistere Controllo di qualità Disponiamo di un set completo di apparecchiature di prova e di personale del reparto qualità professionalmente formato in fabbrica per eseguire il debug e testare in modo indipendente i prodotti durante il processo di produzione. Tutti i prodotti sono rigorosamente conformi al sistema di gestione della qualità ISO9001, al sistema di gestione ambientale ISO14001 e al sistema di gestione della salute e sicurezza sul lavoro ISO45001. Richiesta di organizzazione della produzione.

-

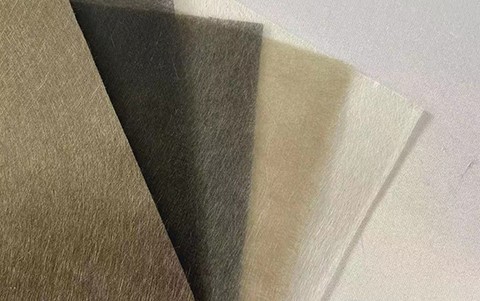

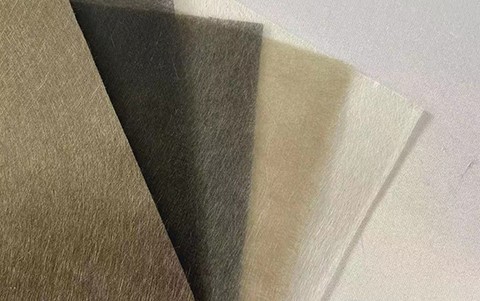

esistere Affidabilità e diversificazione Le nostre categorie di prodotti sono ricche, tra cui feltro in fibra di carbonio, serie di feltro in fibra di vetro, feltro sottile in fibra di vetro, sandwich in fibra di vetro, tessuto in feltro in fibra di vetro, filato in fibra di carbonio, tessuto in fibra di carbonio, ecc. Utilizziamo il metodo bagnato, il metodo asciutto, la tessitura e altri prodotti per garantire Affidabili e diversificati e molteplici nuovi processi di stampaggio, ecc., i prodotti presentano vantaggi significativi come prestazioni affidabili e ampia applicazione. Possono soddisfare le esigenze dei clienti per vari tipi di applicazioni in fibra di vetro e fibra di carbonio e sono ben accolti dal mercato.

esistere Affidabilità e diversificazione Le nostre categorie di prodotti sono ricche, tra cui feltro in fibra di carbonio, serie di feltro in fibra di vetro, feltro sottile in fibra di vetro, sandwich in fibra di vetro, tessuto in feltro in fibra di vetro, filato in fibra di carbonio, tessuto in fibra di carbonio, ecc. Utilizziamo il metodo bagnato, il metodo asciutto, la tessitura e altri prodotti per garantire Affidabili e diversificati e molteplici nuovi processi di stampaggio, ecc., i prodotti presentano vantaggi significativi come prestazioni affidabili e ampia applicazione. Possono soddisfare le esigenze dei clienti per vari tipi di applicazioni in fibra di vetro e fibra di carbonio e sono ben accolti dal mercato.

-

esistere Servizio di consulenza Forniamo regolarmente ingegneri del dipartimento tecnico per apprendere e formare vari processi di stampaggio. Inoltre, siamo in grado di fornire ai clienti consulenza sui processi relativi al prodotto e servizi di soluzione.

esistere Servizio di consulenza Forniamo regolarmente ingegneri del dipartimento tecnico per apprendere e formare vari processi di stampaggio. Inoltre, siamo in grado di fornire ai clienti consulenza sui processi relativi al prodotto e servizi di soluzione.

-

esistere Consegna veloce Siamo in una posizione geografica, siamo a 240 chilometri dal porto di Shanghai e l'esportazione è molto conveniente.

esistere Consegna veloce Siamo in una posizione geografica, siamo a 240 chilometri dal porto di Shanghai e l'esportazione è molto conveniente.

-

Ricerca e sviluppo/personalizzazione L'azienda dispone di due "Centri di ricerca e sviluppo Zeeyusen" e di un "Centro di sviluppo di nuovi prodotti" per condurre ricerche e sviluppi speciali in base alle esigenze avanzate dai clienti. Abbiamo accumulato 7 anni di esperienza nella produzione nel settore dei materiali e il personale tecnico e professionale dell'azienda rappresenta il 10% del numero totale di dipendenti. e basandoci su centri di ricerca e sviluppo professionali e team tecnici, abbiamo creato un sistema di ricerca e sviluppo efficiente e affidabile in grado di rispondere rapidamente alla produzione e alla consegna di diverse esigenze.

Ricerca e sviluppo/personalizzazione L'azienda dispone di due "Centri di ricerca e sviluppo Zeeyusen" e di un "Centro di sviluppo di nuovi prodotti" per condurre ricerche e sviluppi speciali in base alle esigenze avanzate dai clienti. Abbiamo accumulato 7 anni di esperienza nella produzione nel settore dei materiali e il personale tecnico e professionale dell'azienda rappresenta il 10% del numero totale di dipendenti. e basandoci su centri di ricerca e sviluppo professionali e team tecnici, abbiamo creato un sistema di ricerca e sviluppo efficiente e affidabile in grado di rispondere rapidamente alla produzione e alla consegna di diverse esigenze.

-

Controllo di qualità Disponiamo di un set completo di apparecchiature di prova e di personale del reparto qualità professionalmente formato in fabbrica per eseguire il debug e testare in modo indipendente i prodotti durante il processo di produzione. Tutti i prodotti sono rigorosamente conformi al sistema di gestione della qualità ISO9001, al sistema di gestione ambientale ISO14001 e al sistema di gestione della salute e sicurezza sul lavoro ISO45001. Richiesta di organizzazione della produzione.

Controllo di qualità Disponiamo di un set completo di apparecchiature di prova e di personale del reparto qualità professionalmente formato in fabbrica per eseguire il debug e testare in modo indipendente i prodotti durante il processo di produzione. Tutti i prodotti sono rigorosamente conformi al sistema di gestione della qualità ISO9001, al sistema di gestione ambientale ISO14001 e al sistema di gestione della salute e sicurezza sul lavoro ISO45001. Richiesta di organizzazione della produzione.

-

Affidabilità e diversificazione Le nostre categorie di prodotti sono ricche, tra cui feltro in fibra di carbonio, serie di feltro in fibra di vetro, feltro sottile in fibra di vetro, sandwich in fibra di vetro, tessuto in feltro in fibra di vetro, filato in fibra di carbonio, tessuto in fibra di carbonio, ecc. Utilizziamo il metodo bagnato, il metodo asciutto, la tessitura e altri prodotti per garantire Affidabili e diversificati e molteplici nuovi processi di stampaggio, ecc., i prodotti presentano vantaggi significativi come prestazioni affidabili e ampia applicazione. Possono soddisfare le esigenze dei clienti per vari tipi di applicazioni in fibra di vetro e fibra di carbonio e sono ben accolti dal mercato.

Affidabilità e diversificazione Le nostre categorie di prodotti sono ricche, tra cui feltro in fibra di carbonio, serie di feltro in fibra di vetro, feltro sottile in fibra di vetro, sandwich in fibra di vetro, tessuto in feltro in fibra di vetro, filato in fibra di carbonio, tessuto in fibra di carbonio, ecc. Utilizziamo il metodo bagnato, il metodo asciutto, la tessitura e altri prodotti per garantire Affidabili e diversificati e molteplici nuovi processi di stampaggio, ecc., i prodotti presentano vantaggi significativi come prestazioni affidabili e ampia applicazione. Possono soddisfare le esigenze dei clienti per vari tipi di applicazioni in fibra di vetro e fibra di carbonio e sono ben accolti dal mercato.

-

Servizio di consulenza Forniamo regolarmente ingegneri del dipartimento tecnico per apprendere e formare vari processi di stampaggio. Inoltre, siamo in grado di fornire ai clienti consulenza sui processi relativi al prodotto e servizi di soluzione.

Servizio di consulenza Forniamo regolarmente ingegneri del dipartimento tecnico per apprendere e formare vari processi di stampaggio. Inoltre, siamo in grado di fornire ai clienti consulenza sui processi relativi al prodotto e servizi di soluzione.

-

Consegna veloce Siamo in una posizione geografica, siamo a 240 chilometri dal porto di Shanghai e l'esportazione è molto conveniente.

Consegna veloce Siamo in una posizione geografica, siamo a 240 chilometri dal porto di Shanghai e l'esportazione è molto conveniente.

-

Quanto è durevole il tessuto in fibra di carbonio in condizioni estreme?

Introduzione Panno in fibra di carbonio sta rapidamente diventando uno dei materiali più ricercati in vari se...

Per saperne di più -

Come scegliere il tappetino in fibra di vetro giusto per il tuo progetto?

Quando lavori su un progetto che richiede materiali robusti, durevoli e resistenti al calore, seleziona quelli giusti materassino...

Per saperne di più -

Funzioni chiave del velo superficiale in fibra di vetro nei materiali compositi

Negli ultimi anni, i materiali compositi hanno acquisito una notevole popolarità in un’ampia gamma di settori grazie al loro impressionan...

Per saperne di più -

Filo tagliato e filamento continuo: spiegazione dei tipi di tappetini in fibra di vetro

Tappetino in fibra di vetro I cuscinetti sono un punto fermo in vari settori e fungono da componenti critici in applicazioni...

Per saperne di più -

Velo di superficie in fibra di vetro e tappetino in fibra di vetro: qual è la differenza?

Nella produzione di compositi, materiali da costruzione e sistemi di isolamento industriale, i rinforzi a base di fibra di vetro svolgono...

Per saperne di più

Quali sono le tecniche e i processi comuni utilizzati nella produzione del feltro steso a secco?

Quando si produce il feltro steso a secco, le tecniche e le procedure comuni includono:

1. **Processo di posa a secco**: la procedura di produzione del feltro di posa a secco utilizza in particolare la generazione della formatura a secco. In questo approccio, le fibre vengono stese su una superficie utilizzando l'aria in movimento o la pressione meccanica, quindi compattate e riscaldate per formare una forma uniforme, simile al feltro.

2. **Miscelazione e pretrattamento delle fibre**: prima di produrre il feltro steso a secco, le fibre di solito devono essere miscelate e pretrattate per garantire la loro corretta dispersione e orientamento. Ciò può includere anche la creazione, la pulizia, la miscelazione, il rafforzamento o diverse fasi di lavorazione della fibra per ottenere le caratteristiche e le caratteristiche preferite della fibra.

3. **Stratificazione del nastro**: le fibre sono generalmente disposte a strati per formare la struttura iniziale del feltro steso a secco. Questo può essere completato spargendo le fibre in modo continuo o intermittente in tutto l'aereo mediante macchinari o flusso d'aria, e quindi impilando gli strati.

4. **Compattazione e riscaldamento**: una volta organizzate le fibre sulla struttura desiderata, vengono normalmente compattate e riscaldate. Ciò facilita il legame delle fibre insieme, aumentando la forza e la stabilità del feltro. La compattazione viene normalmente effettuata con l'ausilio di rulli pressori o macchine goffratrici, mentre il riscaldamento può essere effettuato tramite aria calda o pressa calda.

5. **Post-elaborazione e lavorazione**: dopo la produzione del feltro steso a secco, possono essere necessarie fasi di lavorazione e lavorazione per soddisfare requisiti di prodotto unici. Ciò potrebbe includere anche affettatura, rivestimento, urgenza di calore, goffratura, perforazione, tintura o altri rimedi personalizzati.

Quali sono i parametri chiave nel layout del prodotto e nella tecnica di produzione del feltro spesso in fibra di vetro?

Ecco alcuni parametri chiave durante la progettazione del prodotto e la procedura di produzione del feltro spesso in fibra di vetro:

1. **Tipo e lunghezza della fibra**: la selezione del tipo e del periodo migliori di fibra di vetro è essenziale per le prestazioni complessive del prodotto finale. Le fibre lunghe forniscono migliore energia e durata, allo stesso tempo tipi di fibre straordinarie possono avere un effetto sulla morbidezza, densità e resistenza chimica del feltro.

2. **Densità delle fibre**: la densità delle fibre determina lo spessore e la qualità del feltro. La regolazione della densità delle fibre può avere un effetto sulla morbidezza, sulla durezza, sulle prestazioni di isolamento termico e sulle proprietà acustiche del feltro.

3. **Contenuto e tipo di resina**: la resina viene utilizzata per trattare la fibra di vetro e offrire supporto strutturale e rinforzo. La quantità e il tipo di resina influiscono sulla robustezza, resistenza al calore, resistenza alla corrosione e morbidezza del feltro.

4. **Condizioni di compattazione e riscaldamento**: durante il metodo di produzione, le condizioni di compattazione e riscaldamento sono importanti per formare una forma di feltro uniforme e resistente. Sollecitazione, temperatura e tempo adeguati assicurano la piacevolezza e la resa complessiva del feltro.

5. **Processo di post-elaborazione**: approcci di post-elaborazione che includono affettatura, rivestimento, pressatura a caldo, goffratura e così via. Sono inoltre fondamentali per le prestazioni generali e l'aspetto dei prodotti progettati su misura.

6. **Dimensioni e forma**: Determinare le dimensioni e la forma del feltro spesso in fibra di vetro è una considerazione progettuale essenziale basata totalmente sulle esigenze di utilità di rinuncia. Ciò comporta cambiamenti di spessore, larghezza, lunghezza e così via.

7. **Rispettabilità ambientale**: considerando la tendenza alla protezione ambientale e allo sviluppo sostenibile, anche gli elementi costituiti dalla selezione delle sostanze chimiche, dal consumo di energia e dallo smaltimento dei rifiuti per la durata del processo di produzione sono parametri vitali.