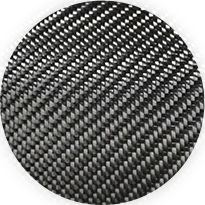

Applicazione professionale del tessuto in fibra di carbonio nella riparazione automobilistica

Nei campi della riparazione automobilistica di fascia alta e della modifica delle prestazioni, l'applicazione di tessuto in fibra di carbonio è diventato sempre più comune. Non viene utilizzato solo per la decorazione estetica, ma più spesso come materiale di rinforzo strutturale. Quando i pannelli della carrozzeria, i paraurti o i componenti strutturali interni di un veicolo sviluppano crepe o richiedono un rinforzo locale, il tessuto in fibra di carbonio fornisce una soluzione leggera e ad alta resistenza. Il processo di riparazione prevede in genere la levigatura e la pulizia meticolosa dell'area danneggiata, quindi l'applicazione di più strati di tessuto in fibra di carbonio preimpregnato. Dopo la pressatura e l'indurimento, la resistenza dell'area riparata può addirittura superare quella del materiale originale. Questa tecnica non solo ripara il danno ma migliora anche in una certa misura le prestazioni del componente, soddisfacendo le esigenze delle auto da corsa e modificate ad alte prestazioni che perseguono leggerezza e rigidità estreme.

La chiave per un incollaggio di successo: il mistero della collaborazione tra resina epossidica e tessuto in fibra di carbonio

Sebbene il tessuto in fibra di carbonio di per sé possieda una resistenza estremamente elevata, deve fare affidamento sulla resina epossidica come matrice per unirlo in un tutto e trasferire i carichi, un processo noto come stampaggio di materiale composito. La scelta della resina epossidica è fondamentale; deve avere bassa viscosità, buona bagnabilità e, in definitiva, elevata resistenza e tenacità. Il corretto rapporto di miscelazione tra resina e indurente è un prerequisito per garantire la completa progressione della reazione di indurimento; qualsiasi deviazione può comportare un prodotto finale appiccicoso, fragile o privo di resistenza. Il processo di applicazione della resina richiede pazienza e abilità. È essenziale garantire che ogni fascio di fibre sia completamente incapsulato nella resina, cercando di evitare l'introduzione di bolle d'aria eccessive, poiché queste bolle possono diventare punti di concentrazione di stress, riducendo le prestazioni complessive del prodotto finito.

Fasi fondamentali del pretrattamento superficiale

Qualsiasi legame di successo inizia con una perfetta preparazione della superficie. La superficie del supporto da riparare o rinforzare deve essere accuratamente pulita per rimuovere tutto l'olio, la polvere e l'umidità. Segue l'irruvidimento, tipicamente effettuato con carta vetrata, che non solo aumenta la superficie di incollaggio ma fornisce anche punti di bloccaggio meccanici. Per alcune superfici lisce, non metalliche o metalliche, potrebbero essere necessari primer specifici per migliorare il legame chimico tra la resina epossidica e il substrato. Trascurare o eseguire in modo improprio il pretrattamento superficiale porterà direttamente al distacco dello strato di fibra di carbonio dal substrato, causando il fallimento dell’intero progetto di rinforzo o riparazione.

Migliori pratiche per la miscelazione e l'applicazione della resina

Quando si mescolano resina epossidica e indurente, utilizzare contenitori puliti e bastoncini per mescolare e pesare rigorosamente i componenti secondo il rapporto specificato nelle istruzioni del prodotto. L'agitazione deve essere lenta e accurata, raschiando i lati e il fondo del contenitore per garantire una miscelazione uniforme, un processo che di solito richiede due o tre minuti. Lasciare riposare la miscela per un momento dopo aver mescolato aiuta le bolle d'aria a fuoriuscire. Durante l'applicazione, applicare prima un sottile strato di resina sul substrato preparato come primer. Quindi, stendi sopra il tessuto in fibra di carbonio pretagliato. Utilizzando un pennello o un rullo imbevuto di resina, premere e spazzolare gradualmente dal centro del panno verso l'esterno, costringendo la resina a penetrare nelle fibre ed espellere le bolle d'aria intrappolate. Ripetere questo processo fino a raggiungere il numero di strati desiderato.

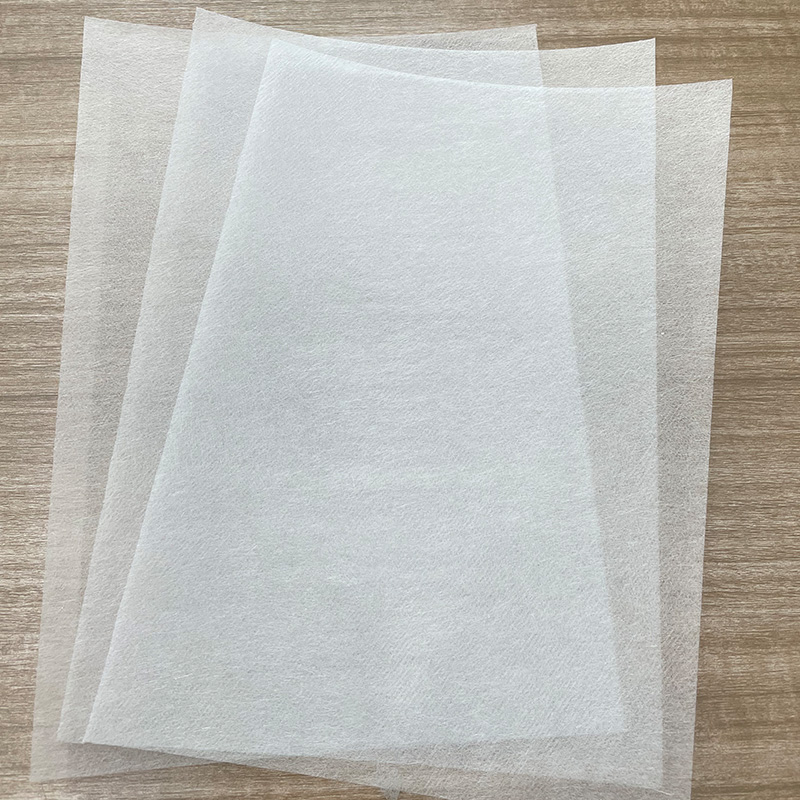

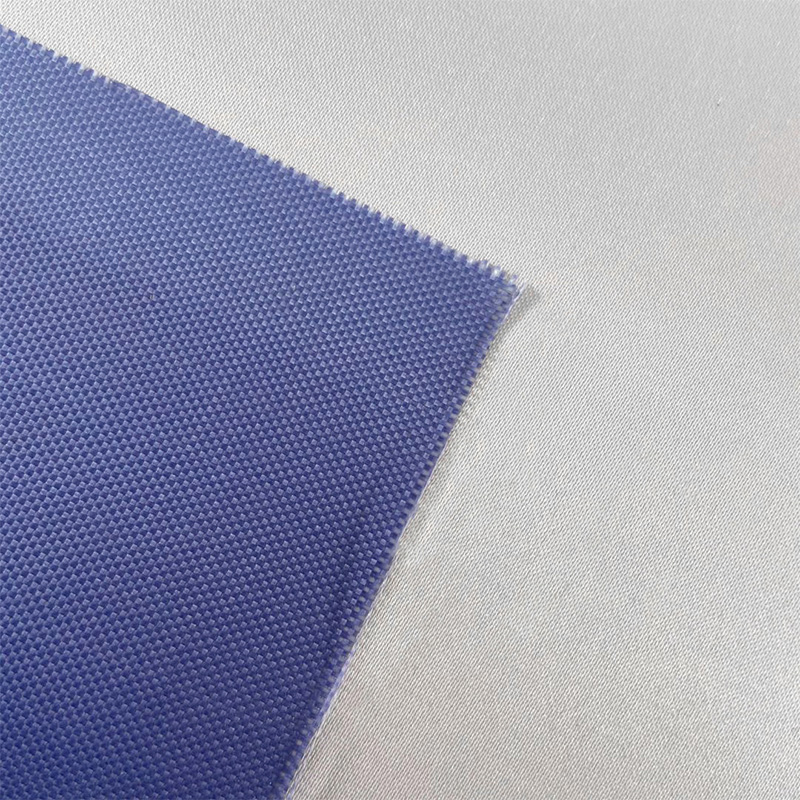

Scegliere il materiale giusto: interpretazione dei parametri di peso e spessore del tessuto in fibra di carbonio

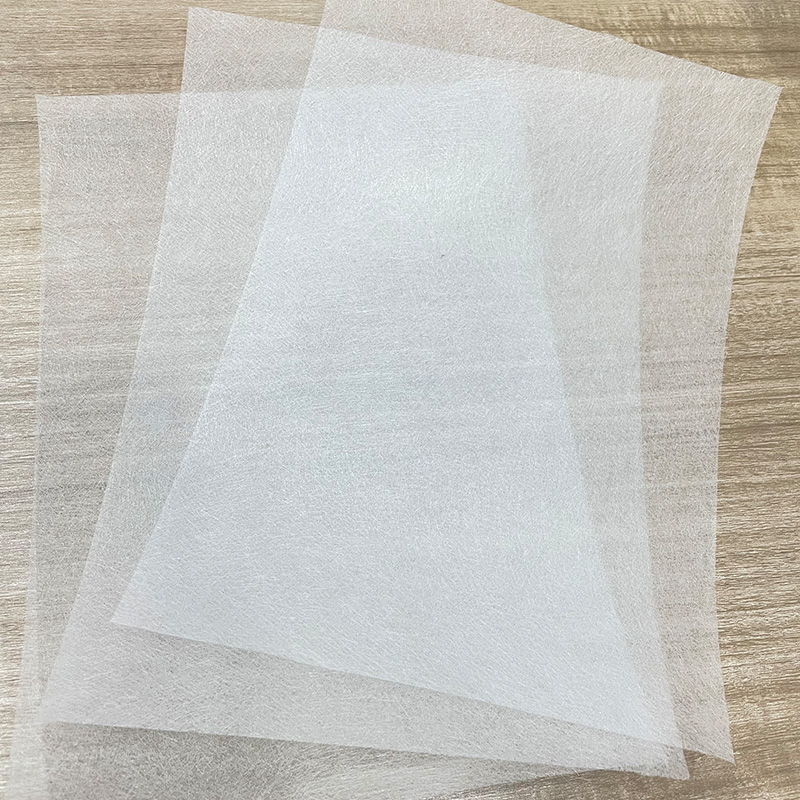

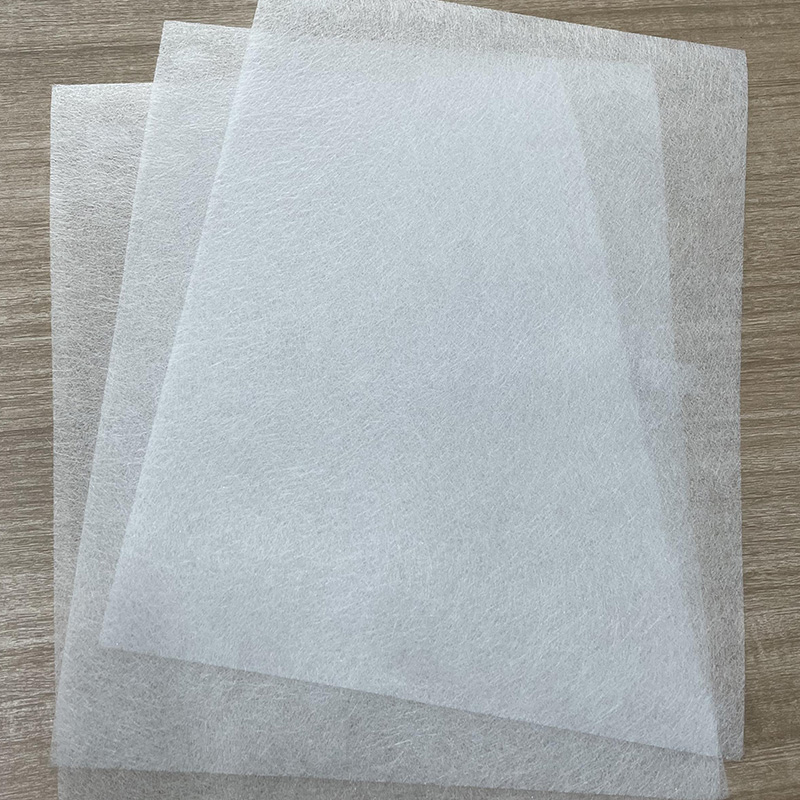

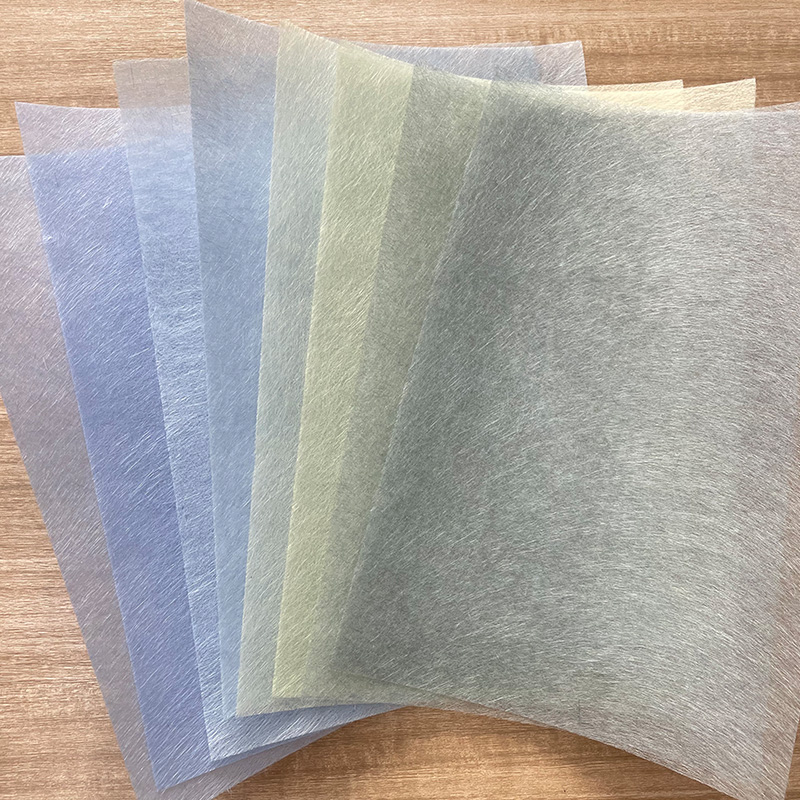

Le specifiche del tessuto in fibra di carbonio sono solitamente indicate dal suo peso per unità di area (peso areale, ad esempio, 200 g/m², 300 g/m²) e dalla densità della trama. Il peso areale influisce direttamente sullo spessore del prodotto finito e sulla quantità di materiale utilizzato; un peso areale più elevato significa un tessuto più spesso e una maggiore resistenza per strato. La selezione implica il bilanciamento tra requisiti di resistenza, limitazioni di peso e praticità di applicazione. Per le parti con curve complesse o che richiedono più strati, il tessuto con un peso superficiale inferiore è più facile da conformare e meno soggetto a sgualciture. Per superfici piane o progetti che privilegiano l'efficienza, è possibile scegliere un tessuto con un peso areale maggiore per ridurre il numero di strati. Comprendere questi parametri aiuta a fare la scelta più economica ed efficace in base alle esigenze specifiche del progetto.

Oltre l'industria: esplorare il potenziale del tessuto in fibra di carbonio nei progetti creativi fai-da-te

L’applicazione del tessuto in fibra di carbonio si estende ben oltre il settore industriale; è entrato nei laboratori di innumerevoli hobbisti e artisti. La sua esclusiva trama intrecciata nera e la sensazione tecnologica futuristica lo rendono un materiale ideale per creare articoli personalizzati. Dal rinforzo dei telai dei droni alla realizzazione di parti di modelli leggeri, fino alla creazione di custodie per telefoni, custodie per laptop e persino sculture artistiche e impiallacciature per mobili, il tessuto in fibra di carbonio fornisce una solida base per realizzare la creatività. Il processo fai-da-te consente ai creatori il pieno controllo sulla forma e sui dettagli del proprio lavoro, sperimentando la completa gioia della creazione dal design al prodotto finito.

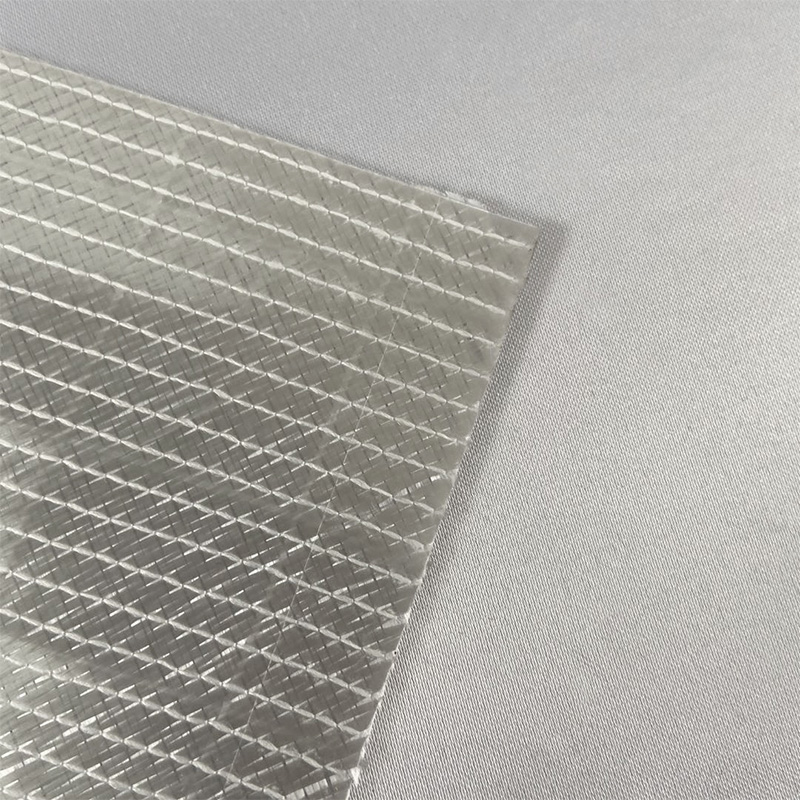

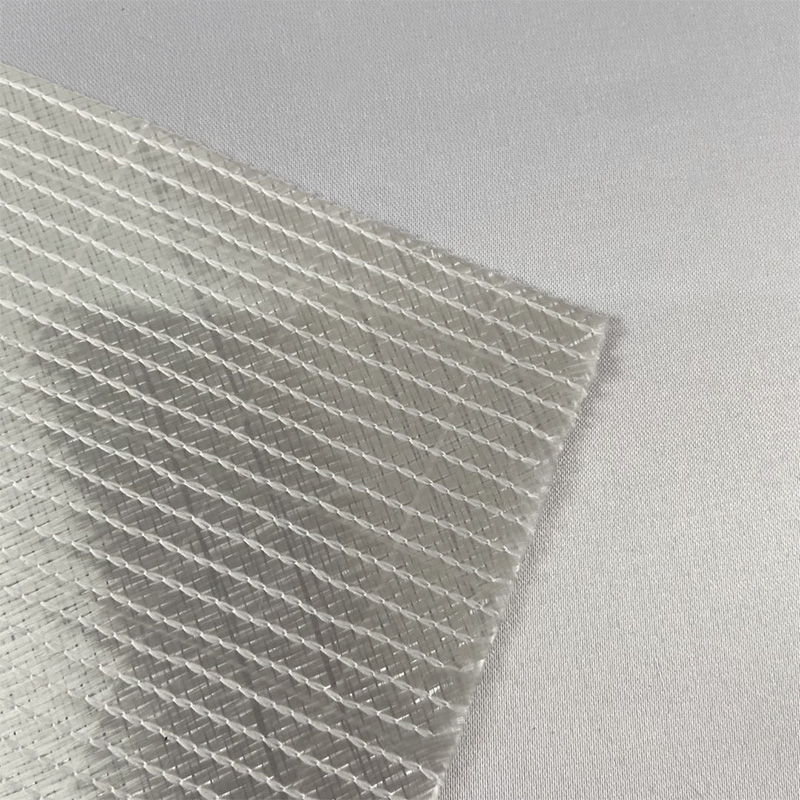

Chiarimento dei concetti: la differenza essenziale tra tessuto in fibra di carbonio e traino in fibra di carbonio

Sebbene il tessuto in fibra di carbonio e il traino in fibra di carbonio condividano la stessa origine, le loro forme e usi sono significativamente diversi. Il tessuto in fibra di carbonio è un tessuto in fogli intrecciato con filamenti di fibra di carbonio, che offre una buona drappeggiabilità che gli consente di coprire facilmente stampi o pezzi in lavorazione, rendendolo adatto alla maggior parte degli scenari che richiedono un rinforzo della superficie. Il traino in fibra di carbonio, invece, si riferisce a un fascio di filamenti di carbonio continui paralleli e non tessuti, solitamente forniti su bobine. Il traino viene utilizzato principalmente per i processi di avvolgimento di filamenti, come la produzione di tubi e bombole di gas, o per i processi di pultrusione per creare profili. La direzione delle sue fibre è altamente allineata, fornendo una resistenza estremamente elevata in un'unica direzione ma priva di stabilità trasversale.