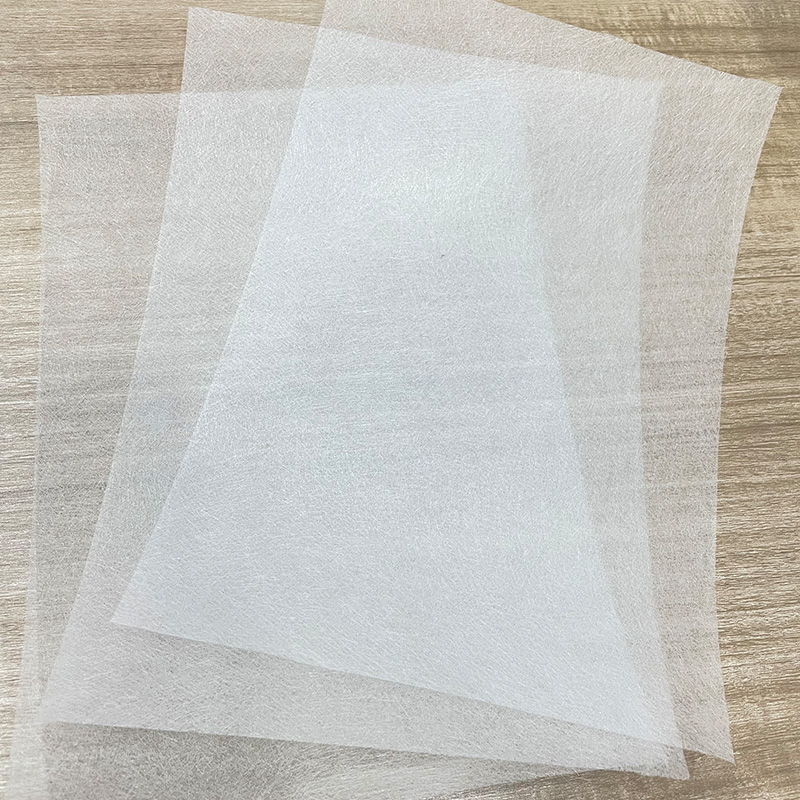

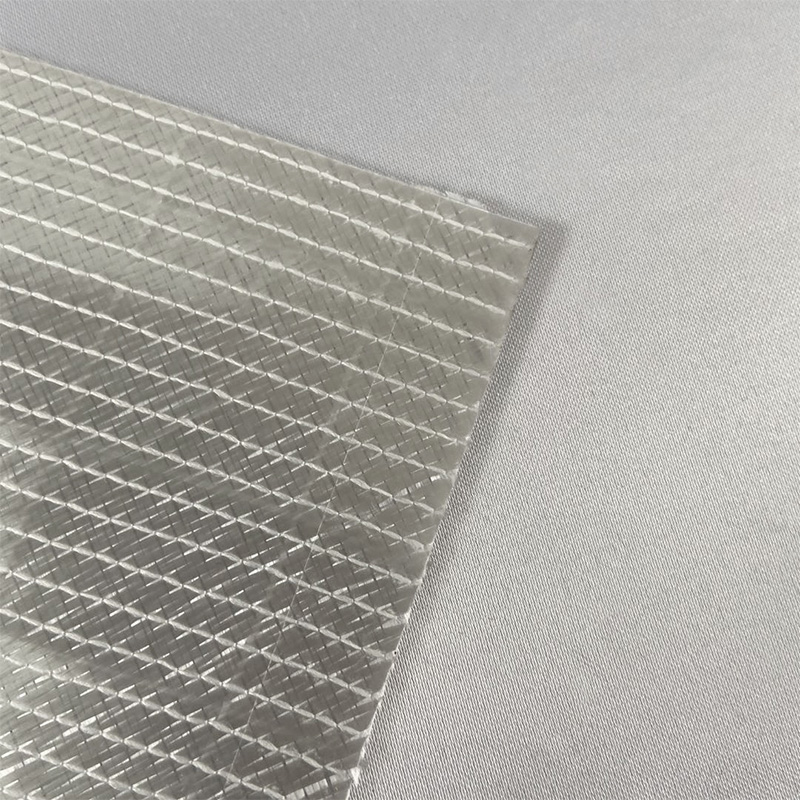

Come materiale di rinforzo del nucleo nell'industria dei materiali compositi, il materassino in fibra di vetro svolge un ruolo cruciale nei componenti automobilistici, nei materiali da costruzione, nei tubi in FRP, nei sistemi di isolamento, nei mezzi di filtrazione e in vari compositi strutturali. Con lo spostamento della domanda globale verso materiali leggeri, resistenti alla corrosione e ad alte prestazioni, i processi di produzione, le formulazioni dei materiali e gli standard di qualità dei tappetini in fibra di vetro continuano ad evolversi.

Materie prime utilizzate nella produzione di tappetini in fibra di vetro

Le prestazioni di un materasso in fibra di vetro sono in gran parte determinate dalla composizione del vetro, dal diametro della fibra e dal tipo di legante utilizzato per formare la struttura del materasso. Questi tre fattori influenzano la resistenza, la compatibilità della resina, la consistenza dello spessore e la durata a lungo termine.

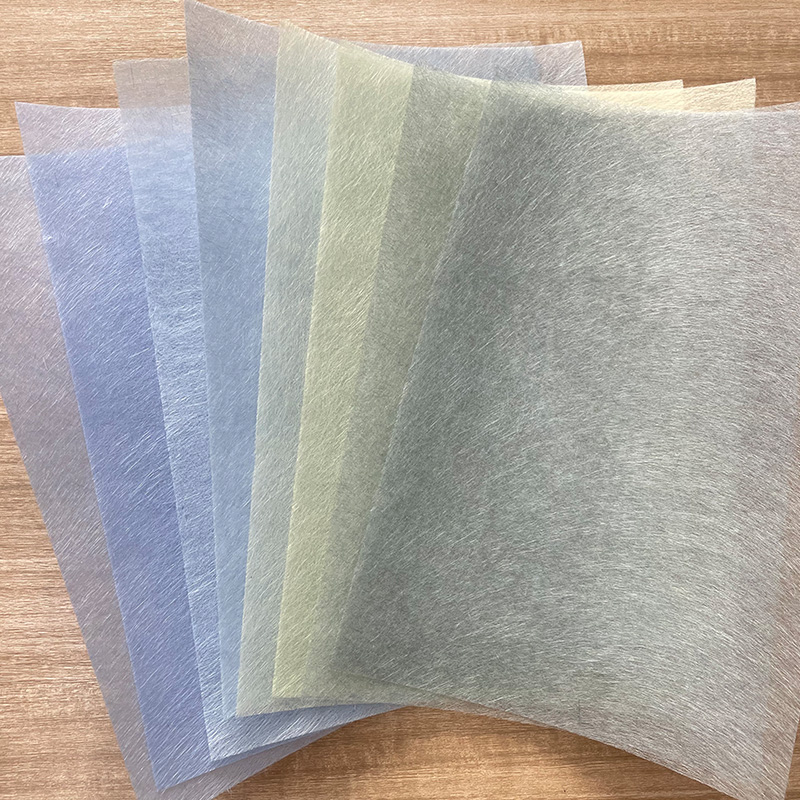

Composizione in vetro

La maggior parte dei tappetini in fibra di vetro sono prodotti utilizzando miscele di vetro a base di silicato, con SiO₂ che costituisce la struttura di rete primaria. La composizione viene regolata utilizzando ossidi come Al₂O₃, CaO, MgO e Na₂O per ottimizzare la stabilità chimica, la viscosità del fuso e il comportamento di formazione delle fibre. I tipi comuni includono:

- E-vetro : Resistente, elettricamente isolante e ampiamente utilizzato in applicazioni composite generiche.

- VetroC : Resistenza superiore alla corrosione chimica; adatto per ambienti esposti ad acidi o alcali.

- VetroAR : Progettato per una maggiore resistenza agli alcali, spesso utilizzato nei sistemi di rinforzo a base cementizia.

Diametro della fibra

Le fibre di vetro utilizzate per i tappetini hanno tipicamente un diametro compreso tra 7 e 16 μm. Le fibre più fini migliorano la dispersione, il bagnamento della resina e la qualità della superficie, mentre le fibre più grossolane vengono utilizzate dove sono richieste maggiore resistenza alla trazione e rigidità. La scelta finale dipende dall'applicazione target e dai requisiti meccanici del prodotto finale.

Sistema legato

Il legante funge da collante strutturale del materasso in fibra di vetro, legando insieme le fibre e determinandone flessibilità, coesione interna e stabilità dimensionale.

I tipi tipici di leganti includono:

- Leganti in polvere: Indurimento rapido e adatto per produzioni in grandi volumi.

- Leganti dell'emulsione: Eccellente uniformità, migliore morbidezza e proprietà meccaniche stabili.

- Leganti termoplastici: A basse emissioni, rispettoso dell’ambiente e sempre più utilizzato laddove la sostenibilità è una priorità.

La formulazione del legante influisce direttamente sull'efficienza della lavorazione e sulla compatibilità con i processi di produzione dei compositi a valle.

Processi di produzione di tappetini in fibra di vetro

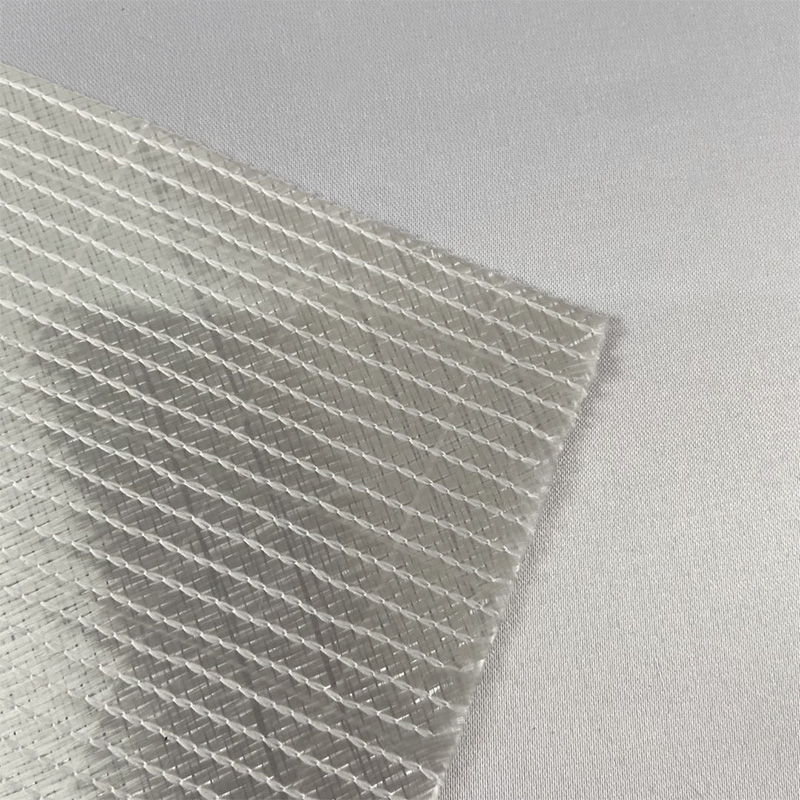

I tappetini in fibra di vetro vengono prodotti principalmente utilizzando due metodi: il processo wet-laid e il processo dry-laid. Ciascun processo offre vantaggi distinti nel controllo dello spessore, nell'uniformità strutturale e nelle caratteristiche meccaniche.

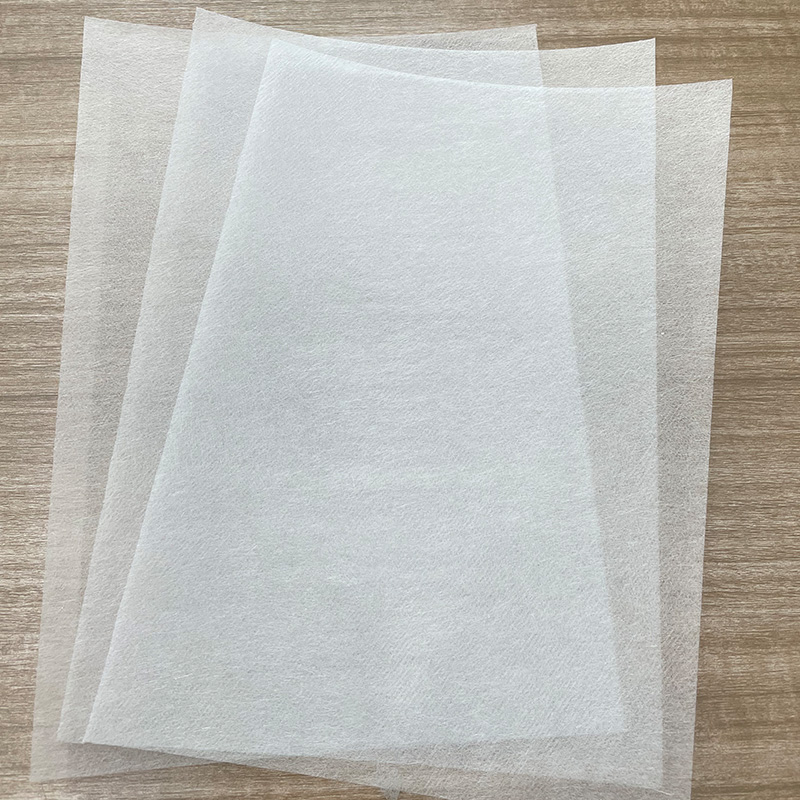

Procedimento di posa in umido

Il metodo wet-laid è ampiamente utilizzato per produrre tappetini con eccezionale uniformità e precisione dello strato sottile. In questo processo, le fibre vengono disperse in acqua e poi depositate in una rete controllata attraverso filtrazione e disidratazione.

Taglio delle fibre

Le fibre di vetro continuano vengono tagliate a lunghezze tipicamente comprese tra 6 e 50 mm. La lunghezza selezionata garantisce una corretta dispersione e prestazioni del tappeto.

Dispersione dell'acqua

Le fibre tritate vengono uniformemente mescolate in acqua. Talvolta vengono aggiunti agenti disperdenti per prevenire l'agglomerazione delle fibre e promuovere una sospensione stabile.

Formazione web

La sospensione di fibra scorre attraverso uno schermo di formatura, dove l'acqua defluisce e le fibre si depositano in uno strato coerente e interconnesso. Questo crea la struttura iniziale del tappetino.

Applicazione del raccoglitore

Il materasso passa attraverso le fasi di applicazione del legante, ovvero spruzzatura o impregnazione, per introdurre l'agente legante che stabilizza la rete di fibra.

Essiccazione e stagionatura

Il materasso viene essiccato e polimerizzato termicamente per fissare il legante, stabilendo l'integrità strutturale finale e garantendo la consistenza dimensionale.

I tappetini in fibra di vetro posati a umido sono preferiti per i prodotti che richiedono un aspetto superficiale raffinato, profili sottili e una distribuzione precisa della resina.

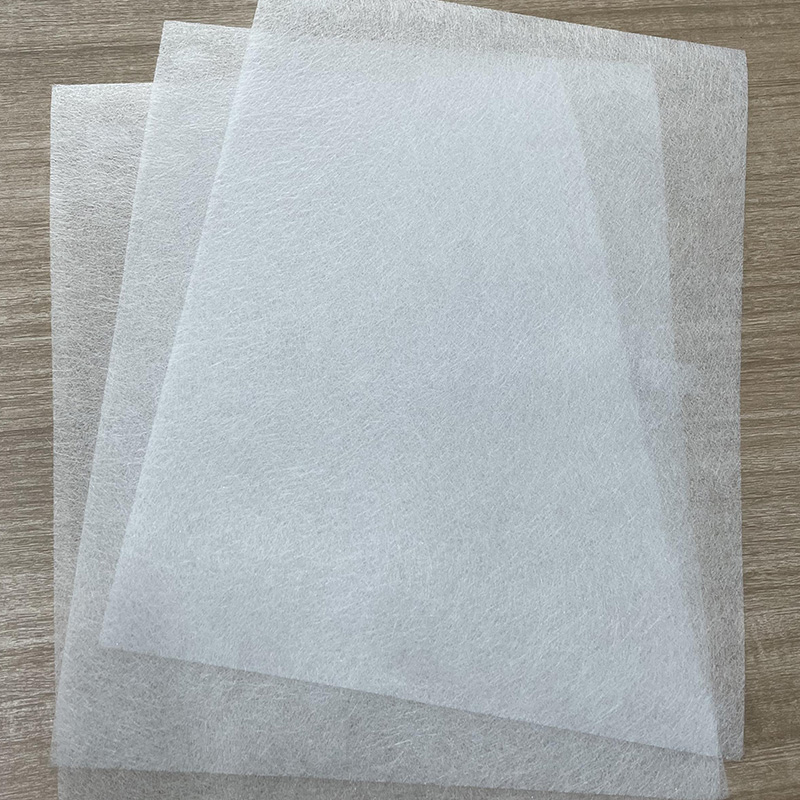

Processo di posa a secco

Il processo di posa a secco è adatto per tappetini che richiedono una maggiore resistenza alla trazione, sezioni trasversali più spesse e una produzione continua di grandi volumi. Non si basa sulla dispersione dell'acqua, ma utilizza invece la posa ad aria o la diffusione meccanica per formare il tessuto.

Le fasi tipiche della posa a secco includono:

- Apertura della fibra: Le fibre vengono allentate e individualizzate per prepararsi a una distribuzione uniforme.

- Formazione Web: Il flusso d'aria o il mescolamento meccanico distribuisce le fibre in una struttura a strati.

- Applicazione del raccoglitore: Il nastro viene incollato utilizzando l'applicazione a spruzzo o per immersione di leganti.

- Polimerizzazione termica: Il riscaldamento controllato solidifica il legante e stabilizza il tappetino.

I tappetini posati a secco sono ampiamente utilizzati in pannelli compositi, avvolgimenti di tubi in FRP, componenti isolanti e laminati strutturali dove sono richieste resistenza e rigidità.

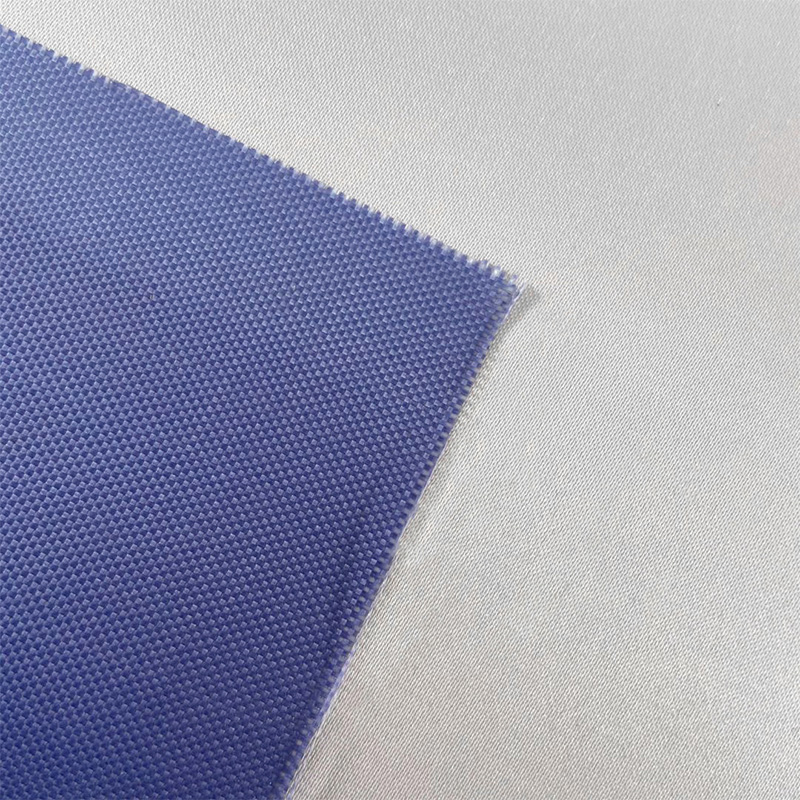

Indicatori chiave di prestazione dei tappetini in fibra di vetro

La valutazione industriale dei tappetini in fibra di vetro pone l'accento sui parametri delle prestazioni meccaniche, fisiche, termiche e chimiche. Questi indicatori determinano l'idoneità per vari sistemi compositi, ambienti di lavorazione e condizioni di utilizzo finale.

Indicatori comuni di prestazione dei tappetini in fibra di vetro

| Categoria | Indicatori tipici | Significato |

|---|---|---|

| Fisico | Massa per unità di area, spessore, contenuto di legante | Influisce sull'uniformità del tappetino, sull'assorbimento della resina e sulla stabilità del laminato |

| Meccanico | Resistenza alla trazione, resistenza allo strappo, allungamento a rottura | Determina l'affidabilità durante la lavorazione e la durabilità a lungo termine |

| Chimico | Resistenza agli acidi/alcali, contenuto solubile in acqua | Fondamentale per ambienti corrosivi e applicazioni di filtrazione |

| Termico | Stabilità termica, punto di rammollimento, stabilità dimensionale | Influenza le prestazioni nei processi di polimerizzazione a caldo dei compositi |

| Superficie | Dispersione delle fibre, uniformità della superficie | Influisce sull'adesione, sulla levigatezza del laminato e sulla finitura superficiale |

Questi parametri di riferimento delle prestazioni aiutano a garantire una qualità costante e un comportamento prevedibile nella fabbricazione a valle.

Standard di settore per i prodotti con tappetino in fibra di vetro

Gli standard internazionali per i tappetini in fibra di vetro variano leggermente da una regione all'altra, ma generalmente ruotano attorno alla consistenza del materiale, all'affidabilità meccanica e alla conformità ambientale.

Standard di consistenza dei materiali

Tali norme regolano:

- Uniformità dello spessore

- Variazioni di massa per unità di area

- Uniformità di distribuzione del legante

La coerenza è essenziale per le linee di produzione automatizzate e le strutture laminate che richiedono rapporti di rinforzo precisi.

Requisiti di prestazione meccanica

Gli standard di prestazioni meccaniche garantiscono che i tappetini mantengano la loro integrità durante la manipolazione e la lavorazione. I requisiti includono:

- Valori minimi di resistenza alla trazione

- Soglie di resistenza allo strappo definitivo

- Criteri di ritenzione di piega e flessione

Tali parametri supportano prestazioni affidabili in condizioni di tensione, pressione o stress ripetuto durante la fabbricazione del compositore.

Standard di proprietà termica

Gli standard termici valutano:

- Stabilità dimensionale alle alte temperature

- Resistenza residua dopo invecchiamento termico

- Comportamento ammorbidente sotto carichi termici

Questi requisiti sono particolarmente importanti per le applicazioni che coinvolgono la polimerizzazione a caldo, le resine termoindurenti e i laminati strutturali.

Conformità ambientale

Gli standard ambientali riguardano:

- Requisiti a basse emissioni

- Restrizioni sugli additivi pericolosi

- Linee guida sui materiali sostenibili

Mentre le industrie globali si spostano verso una produzione più ecologica, i leganti a basso contenuto di COV e la selezione di materiali responsabili dal punto di vista ambientale stanno diventando sempre più diffusi.

Conclusione

La produzione di tappetini in fibra di vetro prevede una formulazione precisa, una lavorazione controllata delle fibre e rigorose tecniche di incollaggio termico. Dalla composizione del vetro alla selezione del legante e alle condizioni di polimerizzazione, ogni passaggio è essenziale per garantire la funzionalità del prodotto e l'affidabilità a lungo termine.

Domande frequenti

1. A cosa serve un materassino in fibra di vetro?

È comunemente utilizzato per rinforzare materiali compositi in applicazioni quali pannelli edili, tubi in FRP, componenti automobilistici, strati isolanti e mezzi di filtraggio.

2. Quali sono i vantaggi dell'utilizzo di un materassino in fibra di vetro nelle strutture composite?

Offre rinforzo leggero, resistenza alla corrosione, forti proprietà meccaniche, stabilità termica e buona compatibilità con la resina.

3. In cosa differiscono i materassini in fibra di vetro posati a umido e a secco?

I tappetini posati a umido forniscono uniformità e precisione dello strato sottile, mentre i tappetini posati a secco offrono maggiore resistenza, intervalli di spessore più ampi e idoneità per la produzione continua.

4. Come viene valutata la qualità di un materassino in fibra di vetro?

La qualità viene valutata attraverso indicatori quali resistenza alla trazione, massa per unità di area, deviazione dello spessore, resistenza chimica, stabilità termica e uniformità della superficie.

5. Quali sistemi leganti sono comunemente utilizzati nei tappetini in fibra di vetro?

I leganti in polvere, i leganti in emulsione e i leganti termoplastici sono ampiamente utilizzati a seconda della flessibilità, dei costi, delle esigenze di lavorazione e dei requisiti ambientali.